【フォーラムアイ】製油所のDXを推進 データ統合と予兆保全高度化を実現

【コスモ石油】

コスモ石油は製油所のデジタルプラント化を進めプラットフォーム上でのデータ一元管理に取り組む。

製油所のリアルタイムデータを確認できるモニタリングルームを設置し、予兆保全に役立てている。

現在稼働している国内製油所の多くは戦後の高度成長期に建設され、設備の高経年化に伴う維持管理費増大と稼働率低下が経営上の課題となっている。千葉、堺、四日市の3製油所を運営するコスモ石油では、その課題解決のために製油所のデジタルプラント化を進めている。

具体的な取り組みの一つが、デジタルツイン技術の活用だ。現実世界のモノを仮想空間上でツイン(双子)のように正確に再現するこの技術を用いることで、さまざまな条件下でシミュレーションし、その結果を実際の装置の保全管理などに生かすことができる。

身近なデジタルツインの一例には、グーグルマップがある。例えばレストランを探す時には、営業時間やメニュー、経路や所要時間、利用者による評価などがマップ上で一目で分かり、意思決定がスムーズだ。一方製油所では、データがさまざまな形でさまざまな場所にサイロ状に格納されているため、意思決定に必要なデータの収集に時間がかかってしまう。

そこで同社は、データ統合基盤「Cognite Data Fusion」を導入し、偏在するデータの一元管理を進めた。このプラットフォーム上で連携したデータは、機器・計装スペック、図面、運転データ、過去の不具合データ、検査履歴など多岐にわたる。データ統合基盤の整備が進んできた段階で社内に開放し、ビッグデータの組織横断的な活用が始まった。現在もデータは順次連携し、活用範囲が広がっている。

兆候を察知し未然に防止 全社的DXで変革を継続

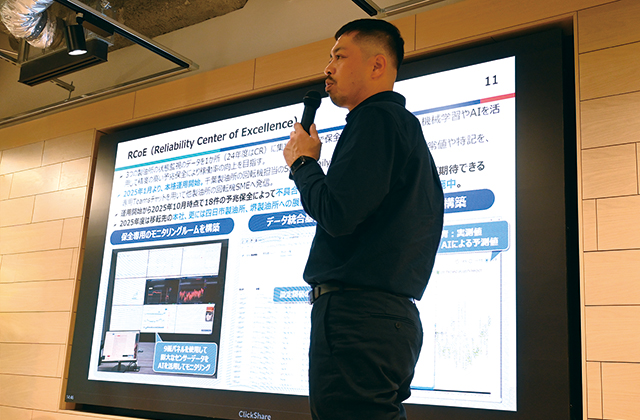

もう一つの取り組みは、予兆保全の高度化だ。予兆保全とは機械や設備の故障が発生する前に、センサーなどからの情報で異常の兆候を検知し、最適なタイミングでメンテナンスを行うこと。2024年11月、千葉製油所に統合モニタリングルームを設け、予兆保全業務への活用を本格的に開始した。

モニタリングルームで使用するデータ基盤には、機械や設備に取り付けたIoTセンサーからのリアルタイムな情報に加え、VR(仮想現実)で再現した現場の3D画像も搭載。このモニタリングルームは昨年7月に移転した本社オフィスにも設置した。9台のモニターが壁一面を覆うように配置され、千葉、堺、四日市の3製油所の状況をリアルタイムに把握できる。機械学習やAIを活用することで、精度の高い予兆保全を実現する環境が整った。

モニターで異常兆候を検知 18件の不具合を未然に防止

モニターでは、設定閾値の超過を検出すると赤いアラートが表示される。モニターを監視するエンジニアがアラートをクリックすると、詳細なデータが表れる。エンジニアは内容を確認し、対応方針を入力。現場ではエンジニアからの指示を実行し、対応済になったことを入力するとアラートは緑色に変わる。このように事前に異常兆候を検知し、適切なアクションにより不具合を未然に防止することを同社ではファインセーブと呼んでおり、運用開始から約10カ月がたった昨年10月時点で18件のファインセーブが積み上がっている。

同社では他にも、現場の課題を先端技術で解決する取り組みが進んでいる。製油所には多くのアナログ計器が存在し、巡回による目視点検が不可欠だった。これに対し、アナログ計器の針の角度を読み取りデジタル情報に置き換えるSalta IoTセンサーを導入し、巡回の負荷が大幅に減少した。

また、夏季の製油所内では、酷暑の中での現場作業を余儀なくされ、特に製油所の定期的な修理期間中は協力会社からも多くの作業者が出入りするため、熱中症対策も欠かせない。そこで、バイタルセンサーという腕時計型の機器を導入し、作業者が装着することで、心拍数や体温などを現場で一元管理できるようになった。その結果、現場監督者の負荷も軽減し、熱中症の大幅な低減につながった。

製油所運営の事業戦略を統括するコスモエネルギーホールディングスIT推進部の八谷鉄正氏は、このような先進技術を活用した取り組みを進める目的を「製油所のDX化を支える基盤として、現場の安全性向上と業務効率化を同時に実現すること」と言い、製油所DXを担うコスモ石油工務部の吉井清英氏は「現場の変革に必要なのは、現場の努力やITの活用だけではなく、経営者や外部パートナーとの一体化だ」と語る。今後は統合モニタリングルームを全製油所に展開することや運用の標準化など、現場に寄り添った全社的DXのさらなる展開を進めていく。