核融合発電実証プロジェクト/京都フュージョニアリング

産学連携の核融合発電実証プロジェクトが概念設計を完了した。

目指すは一大産業サプライチェーンの構築だ。

長らく「夢のエネルギー」と言われ研究開発が進められながら、その実現は遠い未来の話と目されてきたフュージョン(核融合)エネルギー。今や中国、欧米といった各国、企業が早期の産業化を目指した研究開発を加速させ、将来のエネルギー覇権を掌握しようとしのぎを削っている。

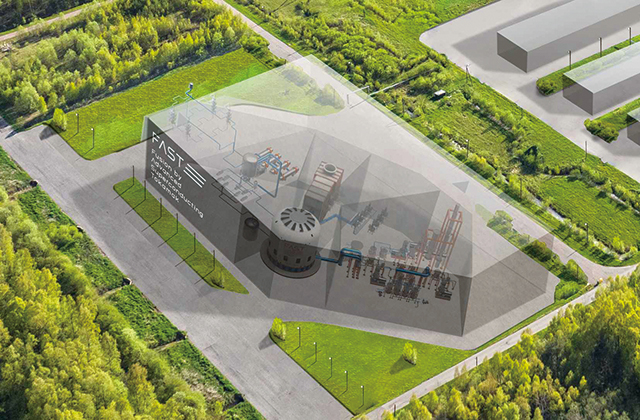

そのような中、昨年11月、京都大学発のスタートアップ企業である京都フュージョニアリングが、2030年代の発電実証を目指す産学連携プロジェクト「FAST(Fusion by Advanced Superconducting Tokamak)」の「概念設計」を完了したと発表。国内外の核融合業界に衝撃を与えた。

プラントの概念設計完了 世界の技術開発競争に肉薄

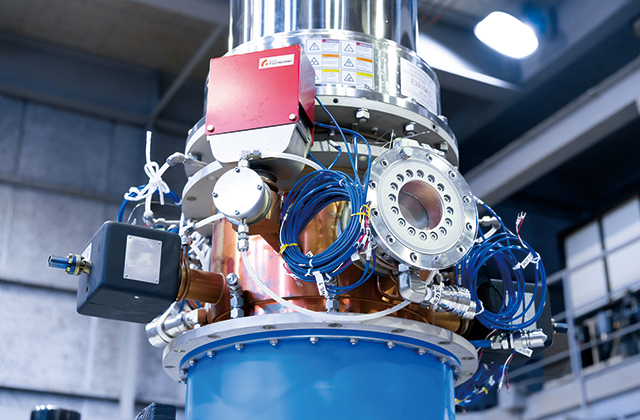

概念設計は、技術的・工学的な実現可能性に加え、安全性や経済性などの評価を行いプラントの基本的な仕様を決める、実証への最初の重要なプロセスだ。フュージョンプラントの概念設計の完了は国内企業として初であり、世界でもほとんど例がないという。

同社とプロジェクト全体を統括する子会社「Starlight Engine」の社長を兼任する世古圭氏は、発表後に国内外の研究機関や産業界から大きな反響があったことを明かし、「核融合炉は建設が始まると大幅な設計変更ができず後戻りができない。概念設計の完了は商用化への非常に大きなマイルストーンであり、日本が世界に先んじていることを印象付けることができた」と、その意義を強調する。

「FAST」は、1万kWの設備容量で15分間発電を継続することを目標に据えている。これは、商用機として想定するプラント規模の10分の1から5分の1のサイズに相当する。特筆すべきは単なる実証にとどまらず、核融合産業基盤の根幹形成を目指している点だ。「核融合反応(D―T)を起こす燃焼プラズマの生成、維持」「エネルギー変換システム」「燃料増殖と燃料サイクルシステム」「保守メンテナンス」といった、発電に必要な全ての要素技術を結集した装置により統合的な実証を行うことで、日本のモノづくり技術を生かした産業基盤構築を狙う。

プロジェクト名の通り、核融合炉には高温の水素ガス(プラズマ)を強力な磁場で閉じ込める「トカマク式」と呼ばれる方式を採用している。ヘリカルやレーザーといった他の方式も研究開発が進んではいるものの、量産化を目指すからには、全て同じ性能を出せるプラントを製造できなければならない。「ITER(イーター、国際核融合実験炉)」など既存のプロジェクトを通じ、他を圧倒するプラズマ生成のデータが蓄積されているトカマクを選択することは、「サイエンスの観点からも最適解」なのだ。

一部では、トカマクには急激なプラズマ崩壊(ディスラプション)のリスクがあるとの指摘もあるが、世古氏は「ディスラプションは現状ではトカマクの弱点だがAIによる新しいプラズマ制御などの研究が活発に行われ、安全に回避する運転条件が見えており解決可能な課題だ」と懸念を一蹴する。

民間資金で社会実装を実現 日本の産業再生の切り札に

今後は具体的なプラント建設を進める上で必要な工学設計のプロセスに入る。28~29年頃には建設着工したい考えで、そのためのサイトの選定や整備、認可手続き、部材の調達などを進めるには時間的猶予はあまりない。今後1~1年半が勝負だ。

5000億~7000億円規模に上るプロジェクト費用は、民間資金でも賄う方針。それは「ただの科学技術として終わらせるのではなく、市場に認められながら社会実装していくことに価値がある」との信念からだ。重工業や素材・化学、電機・電子機器、金属・非鉄金属、エンジニアリング、さらには金融・投資などフュージョン産業のすそ野は広い。地方自治体からは早くも建設地候補としての名乗りが上がり、人材の集約を含めた新たな周辺産業の創出を通じた地方創生への期待もかかる。

「日本に残された数少ない産業再生の切り札。研究機関や産業界の多くの企業を巻き込みながら、日本に一大サプライチェーンを作り上げていく」(世古氏)