ヒートポンプの課題とされていた「高温化技術」の実用化が迫っている。ヒートポンプを巡る期待と展望を、2人の識者が語り合った。

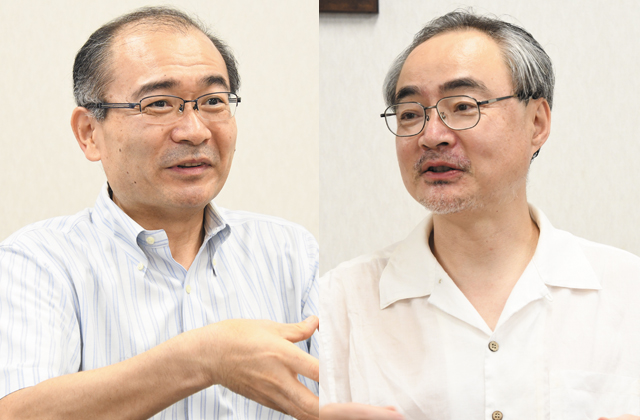

【左】齋藤 潔・早稲田大学理工学術院基幹理工学部教授(さいとう・きよし) 1992年早稲田大学理工学部卒、94年同大学院理工学研究科修士課程修了。イリノイ大客員研究員を経て2008年早大教授。NEDO技術委員、日本機械学会環境工学部門部門長、日本冷凍空調学会理事などを務める。

【左】齋藤 潔・早稲田大学理工学術院基幹理工学部教授(さいとう・きよし) 1992年早稲田大学理工学部卒、94年同大学院理工学研究科修士課程修了。イリノイ大客員研究員を経て2008年早大教授。NEDO技術委員、日本機械学会環境工学部門部門長、日本冷凍空調学会理事などを務める。

【右】杉山大志・キヤノングローバル戦略研究所研究主幹(すぎやま・たいし)1991年東京大学理学部卒。93年同大学院工学研究科物理工学修了後、電力中央研究所入所。電中研上席研究員などを経て、2017年キヤノングローバル戦略研究所入所。19年から現職。慶応大学大学院特任教授も務める。

―いま、ヒートポンプ(HP)がなぜこれほど世界中から注目されているかというと「燃焼技術からの転換」という流れが挙げられると思います。従来は、燃焼によってしか高温の温度を作れなかったわけですが、技術の進化がそれを一変させようとしています。日本のヒートポンプ業界の現在地をどのように捉えていますか。

齋藤 ヒートポンプといえば、最も利用されている分野は空調です。この分野では放っておいても今後、世界中に広まるでしょう。国際エネルギー機関(IEA)によると2050年までに、現状の10倍にまで広がると試算していますし、恐らくそうなるでしょう。

一方、課題は産業分野です。ヒートポンプが作り出せる温度は、現状だと120℃くらいです。それが限界の温度です。しかし、産業分野で必要な温度となると、180℃は欲しい。ですので、その温度までヒートポンプで作り出せなければ、広まっていくことは厳しい。

そうした中、私も関わっていますが、新エネルギー・産業技術総合開発機構(NEDO)による「高温ヒートポンプ開発」のプロジェクトが進んでおり、あと数年で、そうした温度帯を作り出せるヒートポンプの実用化が見えてきています。そうなると、ヒートポンプは冷凍用となるマイナス50~60℃から、上の温度では200℃弱までのラインアップがそろい、ヒートポンプが一層普及する土壌が整うと思います。

杉山 ヒートポンプ技術の最もシンプルな利用先がエアコンに代表される空調分野です。冷房用途ではヒートポンプがかなり活用されていますが、問題は家庭用の暖房分野です。せっかく設置されていても、エアコンによる暖房利用がされていないことも多く、ガスや灯油によるストーブで暖を取るケースが多い。しかし、エアコンの成績係数は高いのでエアコンによる暖房の方が経済的メリットもありCO2削減にもなる場合が多いのです。

消費者は「エアコンは高価な家電製品」「暖房はガスや灯油ストーブだ」と思い込んでいる節がありますが、これは一昔前までのことです。費用対効果を考えても、最も効果的にCO2を削減できるのが家庭用エアコンによる暖房です。まずはヒートポンプ技術についての啓発を兼ねて、最も身近で簡単な一歩としてエアコンで暖房をするという意識改革から始めることが大切だと思います。

小型モーターに続く革命 HPの分散設置で省エネへ

杉山 ヒートポンプ技術の進展で思い起こされるのは、モーターができた時のこと。産業革命前夜、イギリスでは大型水車で工場内の機械を回していましたが、産業革命後、その水車は大型モーターに置き換えられました。

当初、生産性は上がらなかったのですが、モーターの真価が発揮されたのは小型のモーターが工場内の生産プロセスの至るところで導入されてからです。必要な場所に必要な分の小型モーターを設置することで、設備による工場のレイアウトに縛りがなくなり、無駄のない生産体制が確立されたわけです。

これは素晴らしい革命でした。時間はかかりましたが、今では当たり前のこととなっています。本来であれば、小型モーター同様、ヒートポンプもそうした使われ方をされるべきです。そうなると、温度制約から解放されます。

―あえて小型ヒートポンプを、生産プロセスの中に分散配置させて、ニーズに応じて昇温させていくというイメージですね。

杉山 熱が下がり終わるまで使い切るのではなく、下がり切る手前の温度をあえて利用する。この熱を回収して小型ヒートポンプで昇温すれば、プロセス全体でエネルギー利用の成績係数を高めることができます。そんな工夫も可能かなと思っています。蒸気発生設備を担う大型ボイラーを大型ヒートポンプ設備へ代替させることだけが解決策ではなく、小型ヒートポンプを分散設置させることで、省エネルギーが一気に進む可能性があります。実際、エレクトロヒートセンターがまとめているように、国内事例でも、そんな動きが始まっています。

―高温度帯の技術開発とともに、そうした工夫によるヒートポンプ活用もあるわけですね。さて、一連の技術は日本が主導していると思います。齋藤先生、日本の技術をどう受け止めていますか。

齋藤 例えばエアコンに目を向けると、単純な性能比較では中国の進歩が著しいですが、耐久性や、10年後にきちんと性能が出ているかどうか。あるいは日本のエアコンにはごみを取り除く機能まで付いています。トータルでみた場合、圧倒的に日本は強いです。

加えて、私たちがよく言うところのアナログ的な技術というのがあります。熱技術や流体技術から成るヒートポンプはそうした技術の結晶でして、長年のノウハウの蓄積が必要な技術です。ここは、日本が非常に強い分野でして、だからこそヒートポンプの技術をもって、日本が世界と戦っていくべき技術だと考えています。

DACって何だ⁉ 新発想のHP利用の期待

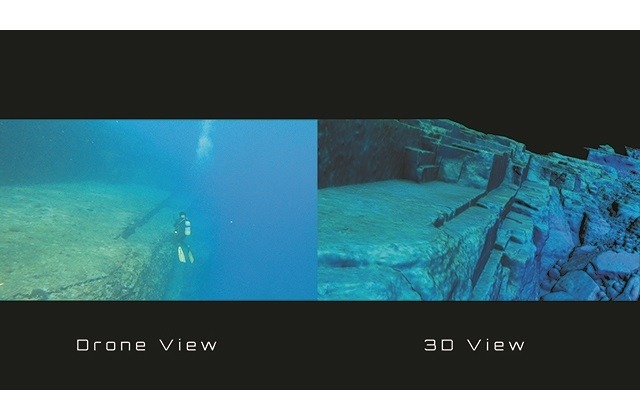

杉山 話が少しそれますが、DACというユニークな技術があります。Direct Air Capture(直接空気回収)といって、直接空気回収によって大気からCO2を取り出して地中に埋める技術です。

―CCS(CO2回収・貯留)とは違うのですか。

杉山 CCSは火力発電所からCO2を取り、地中に埋めます。そうではなく、大気中から取るのです。大気中にはCO2が0・04%しかないので、それを集めて90%くらいまで濃縮します。普通のCCSでは、CO2濃度を桁一つ濃くすればよいのですが、大気中からとなると桁三つにまで濃縮しなければなりません。

―動力コストがかかります。

杉山 利点もあります。というのは、日本ではCO2を国内に埋める適地がなく、結局、船に積んで海外で埋める必要があります。

一方、直接空気回収は、場所の制約がほとんどありません。埋めやすい場所、つまり地層の中に隙間の多い砂岩などが埋まっていて、電気も安く手に入る所に設備を造れば、そこでCO2を固定できます。この技術が確立されると、ほかの技術的に難しく高コストのCO2削減法が不要になります。その意味では非常に面白い技術です。

―CO2濃縮時にヒートポンプ技術を活用するのですか。

杉山 CO2が酸性なので、アルカリ溶液に吸わせます。吸ったままでは意味がないので、今度はそれをヒートポンプで温めてアルカリからCO2を放出して濃度を高めます。そのサイクルをヒートポンプが担うわけです。これが実用化されれば、ヒートポンプのマーケットはすごいことになります。

齋藤 世の中の一般的なヒートポンプ技術だけではなく、吸着剤を使ったヒートポンプ技術があります。例えば、除湿器などに吸着材のシリカゲルを使ったヒートポンプ。これは水分を吸い取って、再び吐き出して湿度調整する空調システムですが、これはまさに杉山さんがおっしゃったような技術です。CO2を吸い取れる物質に切り替えればよいので、確かに面白いアイデアですね。

―エネルギー基本計画が改定中ですが、計画通り進めていく中で、需要側の取り組みによる省エネが大切です。その際、ヒートポンプはどのような役割を果たすべきでしょうか。

エコキュートの新たな役割 再エネ主力化支える運転へ

杉山 技術サイドに目を向けると、ヒートポンプによる高温化の技術開発など、基本的な取り組みはもちろん進めるべきです。一方、ユーザー側へ目を向けると、設備導入を阻害するようなことはあってはなりませんが、そうは言っても、多くの補助金によって導入を進めるようなやり方はやめたほうがよいと思います。確かに産業用では、ヒートポンプ導入は難しい側面があることは理解しています。ですので、ファースト事例についてはそれなりにサポートが必要かもしれませんが、補助金に頼りすぎた強引な手法による導入だと、その後の国民のコスト負担も大変ですし、導入した側も上手く使いこなせないと思います。

例えば、家庭用エアコンはヒートポンプ技術導入の優良事例です。ユーザーが、エアコンのイニシャルコストやランニングコストを受け入れているわけです。まだまだ導入ポテンシャルは大きいわけですが、このような形で普及することが理想的です。

齋藤 メーカーの方と話をしていますと、機器単体で性能を上げることは非常に厳しい状況になっていることは確かです。ですので、使い方を工夫することが重要だと感じています。特にヒートポンプ給湯機のエコキュートは大変に普及しましたが、もともと原子力発電による割安な夜間電力を使うことで普及してきました。しかし、原子力の運転が見通しにくくなっている今、今後は、こうした従来の使い方を変えてみる。

最近よく言われていますが、夜間運用ではなく、昼間運用に移行させる。つまり昼間に発電している再生可能エネルギーの電気を利用しながらヒートポンプによって熱を蓄え、そして夜間の給湯需要を支える。そんな新しい使い方を進めた方がよいでしょう。国策である再エネ主力電源化にも資する取り組みです。