【終了】「エネルギー業界の情報セキュリティ対策セミナー 2024 夏」

【特集1まとめ】電力大消費時代の衝撃 DXがもたらす爆発的需要増の脅威

日本経済の成長に向け、政府が支援に力を入れる半導体産業とAI事業。

全国各地で半導体工場や大型データセンターの整備が進み、

これら新たな需要が、電力消費を爆発的に増大させる可能性が現実味を帯びてきた。

だが、再生可能エネルギーの導入が加速する一方、原子力の再稼働は遅れ、

競争力を失った大型火力の休廃止が進むなど、安定供給体制は盤石とは言えない。

需給構造の不確実性がますます高まる中で、業界・事業者は

DXがもたらす電力大消費時代を支えることができるのか―。

関係者への取材を通じて、電力システムが目指す方向性を探った。

【アウトライン】AI社会が突き付ける電力政策の限界 強靭性回復が日本経済復活の道開く

【レポート】DC・半導体活況の現場から 期待と不安渦巻く奮闘を追う

【レポート】光電融合技術でインフラの限界突破 消費増大問題解決の切り札に

【座談会】待ったなしの制度抜本見直し 電力需給構造が激変!?柔軟な仕組み構築できるか

【インタビュー】増加に転じた電力需要のトレンド 電源投資・系統整備への影響は

第23回そこが知りたい 石川和男の白熱エネルギートーク YOUTUBEで特別配信中!

【終了】液化石油ガス法 省令改正 解説 セミナー

【終了】第22回そこが知りたい 石川和男の白熱エネルギートーク

【特集1まとめ】ガス自由化の功罪 規制料金廃止後の業界を徹底検証

2017年の都市ガス小売りの全面自由化から早くも7年が経過した。

新規参入を促し競争を活性化させようとさまざまな措置が講じられたが、

大手電力会社が参入した大都市圏を除けばほぼ無風。

自由化と同時にほとんどの事業者の料金規制が廃止されたとはいえ、

この間、原料費や資材費の高騰、脱炭素化や少子高齢化に伴う需要減など、

中小規模の地方都市ガス会社を取り巻く経営環境は厳しさを増す一方だ。

規制料金廃止後の都市ガス業界の実態とは―。

アンケート、個別取材、インタビューなどを通じて業界の“今”を徹底検証した。

【アウトライン】都市ガス会社に緊急アンケート 全面自由化後の実態を探る

【レポート】都市ガス会社に緊急アンケート 全面自由化後の実態を探る②

【インタビュー】事業存続の岐路に立つ地方都市ガス 地域社会への貢献が生き残りの鍵

【覆面座談会】業界関係者がホンネで討論 「自由化」は何をもたらしたのか ガスシステム改革の光と影

【特集2まとめ】バイオエタノールの挑戦 石油脱炭素化の切り札なるか!?

2050年カーボンニューラル、

30年CO2排出46%削減の目標達成に、

バイオエタノールが欠かせない状況になってきた。

運輸部門の脱炭素対策が重要な課題となる中、

安定供給、コストの両面から現実的な施策として、

バイオエタノールの活用に関心が高まっている。

取り組みで先行する米国事情を取材するとともに、

日本における課題、展望を探った。

【レポート】低炭素化する米国産の最新事情 自動車・航空機での活用に期待

【インタビュー】バイオエタノールへの期待大 さらなる活用に向けた準備を

【レポート】バイオ燃料で石油元売りが攻勢 供給網構築へ官民連携で挑む

【インタビュー】環境に配慮しリーズナブル 国内初「E7」ガソリン販売

【特集2】非可食由来バイオエタノールに注力 日米で商用生産への取り組み加速

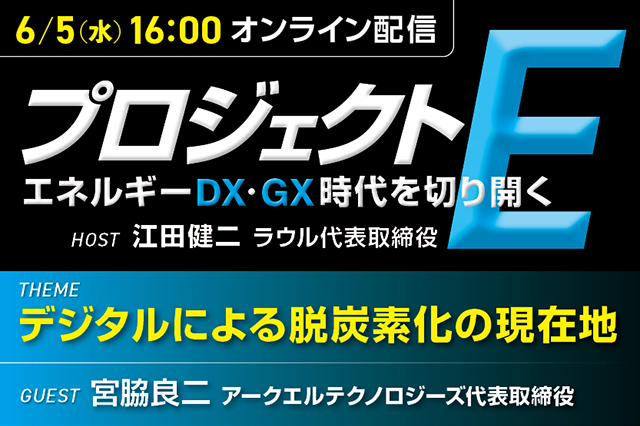

【終了】第10回「プロジェクトE~エネルギーDX・GX時代を切り開く」

【終了】第21回そこが知りたい!石川和男の白熱エネルギートーク

[社告]購読料・会費改定と誌面刷新・月刊誌購読者特典のお知らせ

エネルギーフォーラムが4月から変わりました!

「エネルギーフォーラム」は2024年4月1日から月刊誌の購読料、およびオンラインサービスの会費を改定するとともに、誌面を刷新し、サービス内容を拡充いたしました。

海外情勢による資源・素材価格の高騰や円安の進展などを背景にした物価上昇の波を受け、弊誌も運営コスト全般の上昇という深刻な問題に直面しています。これまで購読者皆さまのご事情に寄り添い、あらゆるコストの削減に努めることで、弊誌の購読料維持のための努力を続けてまいりましたが、現状においてコスト上昇は常態化、従来の価格を維持することが困難となりました。

こうした事情から、月刊誌の購読料につきまして、現行の年間17,688円(本体定価1,474円、税込み・送料別)を、24年4月号(3月31日発売予定)から年間22,560円(本体定価1,880円、税込み・送料無料)に改定させていただきました。併せて、「エネルギーフォーラム・オンライン」の年会費(税込み)につきまして、現行の個人17,688円、法人80,000円を、4月1日から個人19,440円、法人87,000円に改定させていただきました。

月刊誌の誌面につきましては、読みやすさの追求や記事の質向上を柱に、字体・デザインの変更、新コーナーの創設など、内容を刷新いたしました。またサービス面では、月刊誌の購読者を対象とする新サービスを導入。月刊誌の巻末に掲載しているパスワードを使い「月刊誌購読者特典 登録&ログイン」のページで利用登録をすれば、期間限定でオンライン会員向けの記事や「石川和男の白熱エネルギートーク」といった配信番組が無料で閲覧できるようになりました。

今後も、国内随一のエネルギーオピニオン誌として、国民経済的見地からエネルギー政策・ビジネス・技術開発等の動向を掘り下げるとともに、課題や問題点を追及してまいります。引き続き、「エネルギーフォーラム」をご愛顧いただきますよう、お願い申し上げます。

【特集2】30年目標に向けて再エネを導入 国内外で500万kW構築目指す

【大阪ガス】

大阪ガスはDaigasグループ全体における2030年度の再生可能エネルギーの普及貢献目標を国内外累計で500万kWと掲げている。23年11月には、その中間目標の250万kWを達成した。

同社グループでは、04年に国内の風力発電事業を皮切りに、再エネ事業を開始。国内では太陽光、陸上風力、洋上風力、バイオマスなど多様な電源開発を進めている。太陽光はメガソーラーなど大規模な開発用地が減少していることから、固定価格買い取り(FIT)制度を利用した電源の買収と新規開発の2方向から進めている。

新規開発では、デベロッパーと協業し、全国各地で中小型太陽光発電の建設を行い、コーポレートPPA(電力購入契約)により大阪ガスが電力を買い取って需要家に販売するスキームを展開中だ。

「ターゲットとなる需要家は通常の電気代に再エネのプレミアム分を許容できる企業・団体。大手を中心に対外的にPR効果を重視する企業が先行して購入していった」。再生可能エネルギー開発部開発第2チームの上地尚徳マネジャーはこう説明する。

中小型は造成工事が必要ない用地を確保して建設するため、大規模案件と比べると比較的容易に開発できる。しかし近年、系統容量が確保しにくくなり、系統接続工事にも時間を要するようになった。加えて、一般送配電事業者から接続要件の回答を受け取っても、発電事業者である大阪ガスと需要家が意思決定した後に要件変更が出る場合があるなど、開発事業環境は困難さが増しているという。

そうした中にあって、同社が手掛けたコーポレートPPAによる新規開発規模は今年度中に累計10万kW超に達する見通し。国内で手掛けている案件数や規模はトップクラスであり、今後も開発案件を増やしていく方針だ。

国内10カ所で風力発電 事業環境の変化に注意

風力発電は国内10カ所で陸上風力が稼働中。陸上風力は風況が良い地点が限られてきている中、開発案件に注力する。風力開発を難しくするのがリードタイムの長さだ。環境アセスに3?4年、建設を含めると7?8年かかる。これだけの時間を要すると世の中の情勢が変化してしまい、当初の計画通りに進まなくなる可能性がある。国でも開発期間を短縮できるよう議論を進めている。再生可能エネルギー開発部開発第1チームの水本桂輔マネジャーは「物価高など、開発案件の置かれている環境が変化し開発が進められないことも今後懸念される」と話す。実際、海外の洋上風力では落札したものの、建設コスト上昇に耐えきれず、開発を断念した事例もある。

洋上風力では23年12月、三井物産、RWEオフショア・ウィンド・ジャパン村上胎内とともに、経済産業省と国土交通省により海洋再生可能エネルギー発電設備の整備に係る海域の利用の促進に関する法律に基づく「新潟県村上市及び胎内市沖海洋再生可能エネルギー発電設備整備促進区域」における選定事業者に選ばれた。着床式洋上風力で出力は64・8万kW(38基)。「カーボンニュートラル実現に向けて、欠かせない電源」(藤原正隆社長)として、29年6月の運転開始を目指す。

バイオマスは意思決定済みの案件が大型7件、中小型1件あり、建設と稼働を進めている。23年12月には、レノバと共同出資する「徳島津田バイオマス発電所(徳島県徳島市、7万4800kW)」、と同社100%子会社であるDaigasガスアンドパワーソリューションと九電みらいエナジーが共同で出資する「広畑バイオマス発電所(兵庫県姫路市、7万kW)」が運開した。広畑バイオマス発電所は輸入木質チップとパーム椰子殻(PKS)のほか、同社子会社のグリーンパワーフュエル(GPF)から調達する国産木質チップを使用。GPFが調達する国産木質チップは、林地残材・未利用間伐材などを活用する。GPFは、日本製紙の子会社の日本製紙木材、西信森林資源と国内の林地未利用木材などを発電用燃料として国産木質バイオマスの調達・販売を行うために設立された。上地氏は「20年という長期間にわたり発電所を運営していく。長期視点で安定供給と調達量の拡大を図るため設立した」と背景を語る。

海外のプロジェクトに出資 米国・豪州市場に期待

海外では、6カ所の太陽光発電所と1カ所の風力発電所のプロジェクトに出資する。このうち大半を占めるのが米国の太陽光発電所だ。米国はニューヨークに同社の現地法人があり、ガス火力への出資参画に注力してきた。このリソースを太陽光開発にも振り向けている。豪州においても、ゴーゴンLNGプロジェクトなどがあり事業拠点がある。これを足がかりに再エネ分野に進出している。

23年10月には、ACE Power Development Pty Ltdと、豪州東部で合計30万kW超の大規模集中型太陽光発電事業と合計50万kW超の蓄電池事業を共同開発すると発表した。豪州は日本と同様、50年目標で温室効果ガス排出量ゼロを掲げており、再エネ導入が進んでいる。家庭部門でも、屋根置き太陽光が普及し、昼間の電気料金が下がっている。太陽光で発電した電気の価値を上げるには、夕方以降の発電しない時間帯にピークシフトするしかない。蓄電池を導入し、電力系統の安定化に寄与する調整力として期待している。

資源・海外事業部再生可能エネルギーチームの田所克章ゼネラルマネジャーは「米国と豪州それぞれのマーケットに期待している。今後もこの2カ国を中心に開発を進めていくことになる」と話す。

グループ全体の30年500万kWという目標に向けて、大阪ガスは既存のリソースをフル活用するとともに即戦力採用なども行い、再エネ事業を推進していく方針だ。

【特集2】豪雪地帯でも再エネを拡大へ 垂直・傾斜設置の太陽光設備が登場

【雪国太陽光】

日本の国土面積のうち51%が豪雪地帯で、同地域に居住する人口は全体の15%と少なくない。2050年カーボンニュートラルを目指す上で、このような地域にどのように再生可能エネルギーを設置・導入していくかは今後、課題になっていくだろう。

固定価格買い取り(FIT)制度が開始した直後には、4m近い積雪がある地域に設置対策なしにメガソーラーを建設し、春を待たずして全壊した事例もある。

現在、雪国で太陽光を導入する際に、採用されるのがパネルを垂直に近い角度で設置する方式だ。こうすることで、雪が積もらず滑り落ちる。パネルにへばりついた雪も発電時の熱で溶けていく。

雪国ならではのメリットもある。積雪があって晴天という条件が重なると発電出力が上がるのだ。家庭向けに雪国太陽光を手掛ける太陽光生活研究所では、顧客宅の発電量データを定量的に取得したところ、定格出力が3.4kWの設備で1.6倍の5.4kWに達したとのことだ。

エア・ウォーターが手掛ける垂直型太陽光発電システム「VER

PA(ヴァルパ)」は豪雪地帯でも設置可能。パネル両面で受光発電できるため、平置き型・傾斜型と比較しても年間発電量に大きな差がない。こちらも地面からの反射光によって、優れた発電量を期待できるという。

こうした再エネ未開の地に向けた商品開発がこれから盛り上がっていきそうだ。

【特集2】創業来のエンジニアリング力発揮 太陽光発電事業でフル活用

【テス・エンジニアリング】

テス・エンジニアリングは、コージェネレーションや石油燃料から都市ガスへの燃料転換、ユーティリティーの更新など、省エネや環境、コスト削減などトータルにサポートするエンジニアリング会社だ。エネルギー管理指定工場に該当する大規模工場の顧客を中心に手掛けてきた。こうした顧客に対し、近年は太陽光発電の導入を提案しており好調だ。

日本国内の電力事情、世界的な情勢不安、円安などが重なり、エネルギー価格のボラティリティーは激しさを増し、この先も続くと見られている。髙崎敏宏社長は「太陽光はコスト面から見て、自家消費であれば採算が合う。環境価値も付与されるため時流に乗っている」と現状を説明する。

同社が扱う太陽光発電はEPC(設計・調達・建設)とPPA(電力購入契約)と二つの販売スキームを用意している。EPCは買い取りやリース契約、PPAは顧客の敷地内に無償で太陽光設備を設置する。ただし設備所有者はテス・エンジニアリングになる。どちらを選択するかは、企業の考えによってさまざま。23年6月期に同社が完成させた太陽光設備のうち、EPCは2万6800kW、PPAは1万1100kWだった。「PPAは契約が20年と長期にわたる。近年は太陽光設備の信頼性が証明されつつあり、企業のリスク要因が減っている」(髙崎社長)とのことだ。

小売電気事業者の知見 需給管理機能など利用

太陽光発電において、同社の強みは創業以来培った設備や工場構内工事に関する設備知見と累計100万kW超の施工実績、そして小売電気事業者としての需給管理機能などを太陽光発電事業にも展開している点だ。

23年11月には、三菱地所とバーチャルPPA契約を締結した。同社が三菱地所の関連施設の屋根上に太陽光発電システム(1400kW)を設置し、発電した電気を、同社グループの需給管理機能を活用しながら市場価格連動買い取り制度(FIP) を用いて卸電力市場などに売電し、売電した電気に紐づく環境価値を「非固定価格買い取り(非FIT) 非化石証書」として三菱地所に提供する。

23年10月発表の湖池屋九州阿蘇工場の案件では工場棟の屋根に?家消費型システムを設置したオンサイトPPAモデルだが、余剰電力が発生する場合は同需給管理機能を活?しながらFIP制度を?いて売電し、売電した電気に紐づく非化石証書を需要家に提供する計画だ。

髙崎社長は「企業の脱炭素化に貢献する取り組みを推し進めるため、さらに太陽光事業を拡大していきたい。再エネにとどまらす、コージェネ導入や燃料転換など、当社の中核となる事業も引き続き拡大していく構えだ」と話す。同社のエンジニアリング力を基礎にした太陽光事業は今後も多くの企業から注目されそうだ。

【TOKAIHD 小栗社長】持ち前の営業力を基盤に 過去最高の売上高達成 次世代人財の育成に注力

社長就任して以来、さらなる営業力強化のために従業員の職場環境の充実を図ることに注力する。次世代に向けてはカーボンニュートラルへの対応、既存の枠にとらわれない積極投資を図っていく。将来の経営基盤として次世代人財の育成に取り組む。

【インタビュー:小栗勝男/TOKAIホールディングス社長】

志賀 2022年9月に社長に就任しました。足元の業績を見ると、3期連続の増収と非常に好調です。要因について聞かせてください。

小栗 23年度上期(23年4~9月)は売上高が前年比1・1%増の1052億円で過去最高を更新しました。当社はリテールの会社であり、支えているのは営業力です。社員の頑張りがこの結果を生んでいると思います。

志賀 23年5月には就任後、初となる中期経営計画を発表しました。内容に小栗社長の独自色が出ていると思います。特に強調したい点はありますか。

小栗 30年に売上高4000億円、営業利益300億円、顧客件数500万件を目標に掲げています。この目標を実現するには、人財により気を配らなければなりません。そこで中期経営計画の一つに「ウェルビーイングの充実」を掲げました。人財への投資はコストではなく企業価値向上のため必要なものと位置付けました。人財育成と職場環境づくりなど人財・組織の活力最大化に取り組みます。

志賀 具体的にどのような施策を行いますか。

小栗 以前から、人事制度や福利厚生、給与面など、より働きやすい環境を整備して、「この会社に入ってよかった」と社員だけでなく、家族にも喜んでもらえる会社にしたいと考えていました。まず、社員の昇給を行いました。さらに子育て支援として、出産祝い金を子どもの出生に際して給付します。このほか、0~12歳の子どもを持つ従業員を対象にグループ会社が運営する託児所に会社負担で利用できるようにしました。

現在、全国に各事業でエリア拡大を進めています。新規エリアに派遣する責任者は課長クラスと決まっていますが、当社の人事制度では課長以上は試験を通らないと昇進できません。そうした中にあっても、優秀な人財を抜擢するため推薦制度を新たに創設し、昨年は17人を選抜しました。

また、中には地元での勤務を希望する従業員もいますが、余儀なく転勤を促す際には、喜んで転勤先に行ってもらうため、今後手当てを厚くしていく方針です。

通信やアクアなど 立ち上げに携わる

志賀 経歴を拝見すると、LPガスや都市ガスだけでなく、モバイルや宅配水などの新規事業立ち上げに携わっています。しかも新領域開拓の役割が多いと感じます。

小栗 入社以来、営業に携わり、中遠支店長、浜松支店長、栃木営業部長などを歴任しました。その後、新規事業を任されるようになりました。最初に任されたのはホームセキュリティーです。トーカイ・セキュリティ・ネットの社長に着任し、3万件だった契約数を当時の藤原明社長に「30万件まで増やすように」と言われて、手掛け始めました。その後、モバイル推進本部の営業推進担当となりソフトバンクの携帯電話の販売代理を手掛けました。半年で3万件の契約を獲得し、静岡県内でソフトバンクが携帯電話キャリアのシェアトップに躍進するのに貢献しました。

アクア事業の立ち上げは、まったく一から始めたため、まず水源探しから開始しました。当時はバナジウムを含む水が体に良いと言われていたため、水源を求めて富士山の麓にペットボトルを携え20カ所近く回りました。さらに、協力会社の確保や工場の新規立ち上げなど、サプライチェーンの構築も担当しました。